Ultimi prodotti

T7.340 Heavy Duty con PLM Intelligence

New Holland T7.340 HD con PLM Intelligence. La nuova ammiraglia della gamma T7HD si affianca ai modelli T7.290 e T7.315, innalzando la potenza fino a 340cv, mantenendo le stesse dimensioni e peso. Accoglie la tecnologia Isobus TIM, una nuova trasmissione più robusta ed efficiente e tutte le soluzioni di agricoltura di precisione incluse nel pacchetto PLM Intelligence.

CR11

Maggiore produttività, perdite prossime allo zero, una migliore e più efficiente gestione dei residui e una significativa riduzione dei tempi di inattività sono i quattro pilastri su cui è stato progettato il CR11 New Holland, con l'obiettivo generale di ridurre il Costo Totale di Raccolta per migliorare la redditività dell'agricoltore. Grazie al motore C16 da 775 CV, ai 2 rotori da 24 pollici, al serbatoio granella da 20.000 litri e alla velocità di scarico di 210 l/s, la CR11 aumenta significativamente la produttività a livelli mai raggiunti prima.

Pick-up raccoglierba UltraFeed™ su FR Forage Cruiser

Una nuova versione del pick-up New Holland UltraFeed™ su FR Forage Cruiser. Presentato nelle larghezze di lavoro di 3,0 m, 3,5 m e 4,0 m, il pick-up UltraFeed™ è progettato per rendere il più possibile regolare il flusso di prodotto in entrata e, di conseguenza, consentire ad ogni modello di trinciacaricatrice FR di gestire maggiori volumi di raccolto, sfruttando appieno la capacità del modulo trinciante e del motore FPT che lo alimenta.

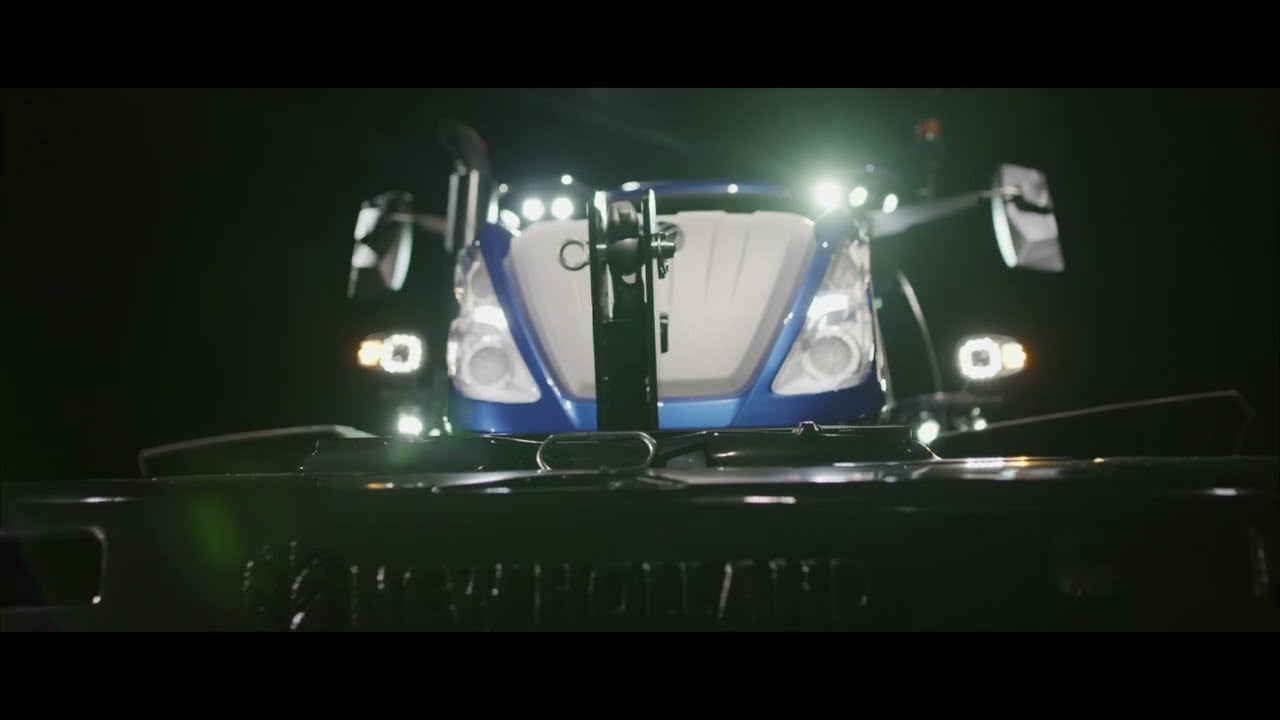

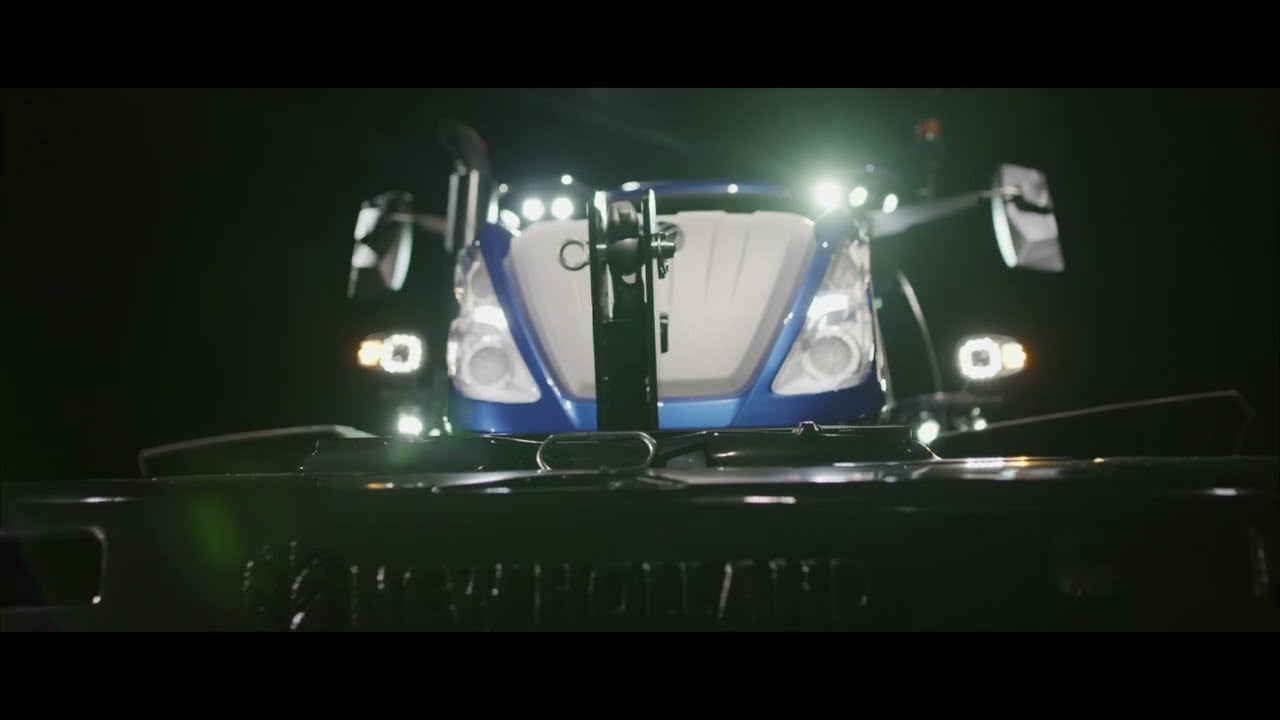

T4 Electric Power

Il trattore New Holland T4 Electric Power combina un'energia pulita potente e senza emissioni con una tecnologia autonoma all'avanguardia, la prima del settore. Sfruttando l'energia elettrica, si ottiene una potenza impressionante e pulita con meno manutenzione, tempi di attività più elevati e maggiori risparmi senza la necessità di carburante, liquido di scarico diesel (DEF), filtri e olio del motore. Per la massima produttività e sicurezza, il trattore offre un'ergonomia ottimale in cabina, componenti collaudati della catena cinematica e un robusto caricatore installato in fabbrica con funzioni autonome all'avanguardia fornite dal rivoluzionario Smart Roof.

T7.270 Methane Power CNG

La vera sostenibilità è possibile con il New Holland T7.270 Methane Power CNG con PLM Intelligence. Offre 270 CV con le stesse caratteristiche prestazionali di un equivalente diesel, ma con l'ulteriore vantaggio di costi di gestione inferiori. Producendo il 98% in meno di particolato, riducendo le emissioni di CO2 del 10% e le emissioni complessive dell'80%, quando si utilizza il biometano è possibile raggiungere emissioni di CO2 prossime allo zero.

Movimentatori telescopici TH

New Holland presenta i nuovi movimentatori telescopici TH, che comprendono cinque modelli e 13 varianti. Gli aggiornamenti, che spaziano dalla produttività al comfort, mirano ad aumentare ulteriormente l'attrattiva per i clienti e includono caratteristiche uniche sul mercato, come il sistema elettroidraulico di autolivellamento del portattrezzi, premiato ad EIMA 2022. Esternamente, i modelli sono caratterizzati non solo da nuove decalcomanie, ma anche da un profilo del cofano motore più basso per una migliore visione a destra.

T7.340 Heavy Duty con PLM Intelligence

New Holland T7.340 HD con PLM Intelligence. La nuova ammiraglia della gamma T7HD si affianca ai modelli T7.290 e T7.315, innalzando la potenza fino a 340cv, mantenendo le stesse dimensioni e peso. Accoglie la tecnologia Isobus TIM, una nuova trasmissione più robusta ed efficiente e tutte le soluzioni di agricoltura di precisione incluse nel pacchetto PLM Intelligence.

CR11

Maggiore produttività, perdite prossime allo zero, una migliore e più efficiente gestione dei residui e una significativa riduzione dei tempi di inattività sono i quattro pilastri su cui è stato progettato il CR11 New Holland, con l'obiettivo generale di ridurre il Costo Totale di Raccolta per migliorare la redditività dell'agricoltore. Grazie al motore C16 da 775 CV, ai 2 rotori da 24 pollici, al serbatoio granella da 20.000 litri e alla velocità di scarico di 210 l/s, la CR11 aumenta significativamente la produttività a livelli mai raggiunti prima.

Pick-up raccoglierba UltraFeed™ su FR Forage Cruiser

Una nuova versione del pick-up New Holland UltraFeed™ su FR Forage Cruiser. Presentato nelle larghezze di lavoro di 3,0 m, 3,5 m e 4,0 m, il pick-up UltraFeed™ è progettato per rendere il più possibile regolare il flusso di prodotto in entrata e, di conseguenza, consentire ad ogni modello di trinciacaricatrice FR di gestire maggiori volumi di raccolto, sfruttando appieno la capacità del modulo trinciante e del motore FPT che lo alimenta.

T4 Electric Power

Il trattore New Holland T4 Electric Power combina un'energia pulita potente e senza emissioni con una tecnologia autonoma all'avanguardia, la prima del settore. Sfruttando l'energia elettrica, si ottiene una potenza impressionante e pulita con meno manutenzione, tempi di attività più elevati e maggiori risparmi senza la necessità di carburante, liquido di scarico diesel (DEF), filtri e olio del motore. Per la massima produttività e sicurezza, il trattore offre un'ergonomia ottimale in cabina, componenti collaudati della catena cinematica e un robusto caricatore installato in fabbrica con funzioni autonome all'avanguardia fornite dal rivoluzionario Smart Roof.

T7.270 Methane Power CNG

La vera sostenibilità è possibile con il New Holland T7.270 Methane Power CNG con PLM Intelligence. Offre 270 CV con le stesse caratteristiche prestazionali di un equivalente diesel, ma con l'ulteriore vantaggio di costi di gestione inferiori. Producendo il 98% in meno di particolato, riducendo le emissioni di CO2 del 10% e le emissioni complessive dell'80%, quando si utilizza il biometano è possibile raggiungere emissioni di CO2 prossime allo zero.

Movimentatori telescopici TH

New Holland presenta i nuovi movimentatori telescopici TH, che comprendono cinque modelli e 13 varianti. Gli aggiornamenti, che spaziano dalla produttività al comfort, mirano ad aumentare ulteriormente l'attrattiva per i clienti e includono caratteristiche uniche sul mercato, come il sistema elettroidraulico di autolivellamento del portattrezzi, premiato ad EIMA 2022. Esternamente, i modelli sono caratterizzati non solo da nuove decalcomanie, ma anche da un profilo del cofano motore più basso per una migliore visione a destra.

T7.340 Heavy Duty con PLM Intelligence

New Holland T7.340 HD con PLM Intelligence. La nuova ammiraglia della gamma T7HD si affianca ai modelli T7.290 e T7.315, innalzando la potenza fino a 340cv, mantenendo le stesse dimensioni e peso. Accoglie la tecnologia Isobus TIM, una nuova trasmissione più robusta ed efficiente e tutte le soluzioni di agricoltura di precisione incluse nel pacchetto PLM Intelligence.

CR11

Maggiore produttività, perdite prossime allo zero, una migliore e più efficiente gestione dei residui e una significativa riduzione dei tempi di inattività sono i quattro pilastri su cui è stato progettato il CR11 New Holland, con l'obiettivo generale di ridurre il Costo Totale di Raccolta per migliorare la redditività dell'agricoltore. Grazie al motore C16 da 775 CV, ai 2 rotori da 24 pollici, al serbatoio granella da 20.000 litri e alla velocità di scarico di 210 l/s, la CR11 aumenta significativamente la produttività a livelli mai raggiunti prima.

Pick-up raccoglierba UltraFeed™ su FR Forage Cruiser

Una nuova versione del pick-up New Holland UltraFeed™ su FR Forage Cruiser. Presentato nelle larghezze di lavoro di 3,0 m, 3,5 m e 4,0 m, il pick-up UltraFeed™ è progettato per rendere il più possibile regolare il flusso di prodotto in entrata e, di conseguenza, consentire ad ogni modello di trinciacaricatrice FR di gestire maggiori volumi di raccolto, sfruttando appieno la capacità del modulo trinciante e del motore FPT che lo alimenta.

T4 Electric Power

Il trattore New Holland T4 Electric Power combina un'energia pulita potente e senza emissioni con una tecnologia autonoma all'avanguardia, la prima del settore. Sfruttando l'energia elettrica, si ottiene una potenza impressionante e pulita con meno manutenzione, tempi di attività più elevati e maggiori risparmi senza la necessità di carburante, liquido di scarico diesel (DEF), filtri e olio del motore. Per la massima produttività e sicurezza, il trattore offre un'ergonomia ottimale in cabina, componenti collaudati della catena cinematica e un robusto caricatore installato in fabbrica con funzioni autonome all'avanguardia fornite dal rivoluzionario Smart Roof.

T7.270 Methane Power CNG

La vera sostenibilità è possibile con il New Holland T7.270 Methane Power CNG con PLM Intelligence. Offre 270 CV con le stesse caratteristiche prestazionali di un equivalente diesel, ma con l'ulteriore vantaggio di costi di gestione inferiori. Producendo il 98% in meno di particolato, riducendo le emissioni di CO2 del 10% e le emissioni complessive dell'80%, quando si utilizza il biometano è possibile raggiungere emissioni di CO2 prossime allo zero.

Movimentatori telescopici TH

New Holland presenta i nuovi movimentatori telescopici TH, che comprendono cinque modelli e 13 varianti. Gli aggiornamenti, che spaziano dalla produttività al comfort, mirano ad aumentare ulteriormente l'attrattiva per i clienti e includono caratteristiche uniche sul mercato, come il sistema elettroidraulico di autolivellamento del portattrezzi, premiato ad EIMA 2022. Esternamente, i modelli sono caratterizzati non solo da nuove decalcomanie, ma anche da un profilo del cofano motore più basso per una migliore visione a destra.

Scopri la nostra offerta!

Offerte speciali

Le offerte speciali non durano a lungo, affrettati ad andare dal tuo concessionario New Holland!

SCOPRI LE OFFERTE SPECIALIRicambi originali

New Holland offre una vasta gamma di ricambi costruiti appositamente per le tue macchine, per far sì che funzionino sempre al meglio e per soddisfare tutte le tue esigenze.

VEDI IL CATALOGO RICAMBIFinanziamenti

Fai crescere la tua attività con i finanziamenti e le soluzioni di protezione estesa di CNH Capital.

VEDI LE OPZIONI DI FINANZIAMENTO

Agevolazioni in agricoltura 2024

Guida alle principali agevolazioni per l’acquisto di trattori e macchine agricole.

SCOPRI DI QUALI PUOI BENEFICIARE!